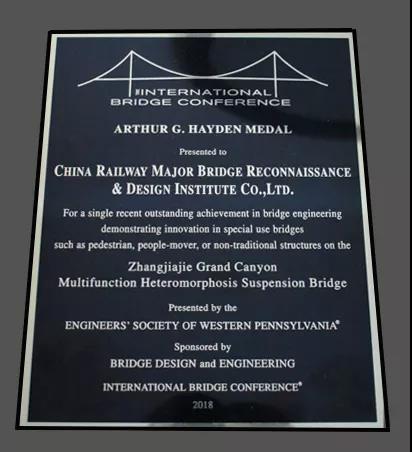

张家界大峡谷玻璃桥

荣获国际桥梁大会(IBC)亚瑟·海顿奖

美国当地时间6月12日,从第35届国际桥梁大会传来消息,由中铁科工集团轨道公司制造的张家界大峡谷玻璃桥荣获国际桥梁大会(IBC)亚瑟·海顿奖。

会上,来自中国的张家界大峡谷玻璃桥总设计师介绍了该桥的设计关键技术,功能需求,指出该桥建筑外形“薄如翼、轻如燕”,结构刚度上保证了不会出现游客可察觉的振动。他同时指出,随着该桥的建设,标志着我国悬索桥建设向基于定制化,个性化需求的多功能悬索桥阶段的转变。

张家界大峡谷玻璃桥是一座集跨越峡谷、建筑景观、极限体验、具备演绎舞台等多功能悬索桥。它是目前世界最长、最高玻璃桥,总长430米、宽6米,桥面距谷底约300米,桥面线形不断变化,采用加劲梁铺设过去,再在加劲梁上平铺透明玻璃,中铁科工集团轨道公司工人师傅们以卓越的精品意识,确保了全桥钢梁制造质量和全桥的建成线型,使游客“空中漫步”时有“惊”无“险”。那桥梁是如何制造和安装的呢?

桥梁工厂制造

玻璃桥桥面采用加劲梁铺设过去,再在加劲梁上平铺透明玻璃。全桥加劲梁总长375米,共有37个节段,有七种类型,长度从10米至12.55米不断变化,宽度由6米至15米不断变化,节段间采用全断面焊接。

加劲梁节段制造中,中铁科工集团轨道公司从下料-切割-拼装-焊接-试拼-涂装-运输,每个过程严格执行行业规范,落实工艺纪律,确保“质量无瑕疵,安全无事故”。针对加劲梁箱体内部空间狭小,施工人员难以进入作业的难题,轨道公司技术组展开攻关,采用加劲梁箱体顶面设计工艺孔的方案,焊工从工艺孔伸入焊枪焊接内部焊缝后,再封堵工艺孔的方案,克服了加劲梁内部空间狭小作业难的难题。同时,针对加劲梁梁体较小,焊接时产生的高温梁体易变形的难题,他们采用加劲梁整体拼装和焊接的方案,有效控制了焊接变形量,确保了加劲梁现场高空安装的对位精度。

桥梁现场架设

玻璃桥桥梁跨越大峡谷,桥面至谷底高差300米,谷底小溪水流量较小,无法采用直接将加劲梁运至桥面下方起吊安装,这一传统安装的施工方法被否定。

桥梁现场安装有两大难题:一是玻璃桥主缆线型为空间缆索结构,非平行主缆结构,且桥面由两端15米宽渐变至6米宽的标准段。传统的导轨滑梁安装法,只适用于平行主缆及标准节段加劲梁,而且两岸没有可锚固索道的岩体,施工场区内无合适索道锚固点,主缆空间索面结构上无法安装起吊设备。二是安装施工位于景区内,长时间的高空作业势将增加安全隐患,妨碍景区的正常营运。并且加劲梁杆件需在现场组装焊接,高空作业难度大且焊接质量难以保证。针对难题,中铁科工集团轨道公司攻关小组,根据桥梁施工工艺与工程特点,及施工工期的需要,采用缆索吊整节段吊装施工方法,由两端往跨中架设的顺序,确保了全桥37个节段,以误差在控制范围内精确对位合龙。

桥面线型控制

玻璃桥位于大峡谷之上,具有“风速较大、气候潮湿、沟大谷深”等环境特点,同时因桥梁空间线型非常复杂, 给桥梁安装的线型调整和控制带来巨大挑战。

面对挑战,中铁科工集团根据成功安装架设多座悬索桥、斜拉桥施工经验,针对桥梁空间线型非常复杂,难以控制的特点,采用在加劲梁吊装完成后施加配重的方式,调整线型使其与最终成桥线型一致后再进行全桥整体施焊。同时,因桥底距峡谷高度300米,无法搭设胎架作业,造成成桥焊接的接头焊缝较短,不连续,易影响桥梁固定的线型,针对这个难题,他们集思广益,采用单个接头挂笼施工法,展开了作业面,加快了施工效率,确保了全桥焊接质量和线型。

高山峡谷之间的张家界大峡谷玻璃桥,跨度430米、宽6米,桥面距谷底约300米。从远处看,张家界玻璃桥通透轻巧、薄如蝉翼和周边秀美险峻的自然风光融为了一幅完美画卷,完美演绎了“大象无形”的景观建造要求。该桥自2016年8月向公众开放以来,一直是旅游热点,一票难求,开创了新的旅游模式,满足了游客的个性化需求。